Traitement en ligne des produits d’étanchéité automobile

Une adhérence de qualité supérieure des encres d’imprimerie, des adhésifs ou des revêtements sur les matériaux polymères, tels que le PE, le PP, le PS, le caoutchouc EPDM et autres substrats, est une exigence commune à l’ensemble de l’industrie de transformation des plastiques et du caoutchouc. Tous les matériaux polymères présentent par nature une faible énergie de surface, ce qui entraîne une mauvaise adhérence et de mauvaises propriétés de mouillage. Pour faire face à de telles difficultés, Tantec propose des unités personnalisées et standard avec des systèmes corona intégrés.

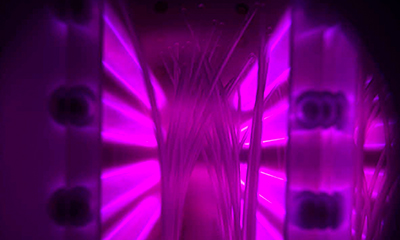

Il y a dix ans, Tantec a développé sa première station personnalisée pour le traitement de surface des profils EPDM. Nous avons fait progresser notre technologie de traitement de surface avec notre ProfileTEC – un système de traitement au plasma pour les profils EPDM. Il est désormais possible de traiter des surfaces multiples et des configurations difficiles avec une couverture, une cohérence et une commodité supérieures en un seul passage.

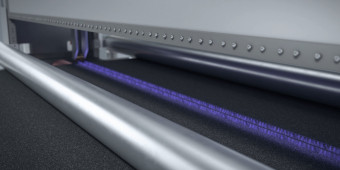

Dans la pratique, le prétraitement au plasma est devenu l’un des procédés les plus couramment utilisés pour le raffinement des surfaces. Cette méthode augmente la tension de surface des plastiques avant qu’ils ne soient imprimés, laminés ou enduits. Ce traitement de surface améliore l’adhérence entre les couches et favorise l’adhérence du composé de revêtement ou de l’encre d’impression appliquée. L’effet final obtenu par le traitement dépend de divers paramètres, dont l’efficacité des électrodes, la durée de la décharge corona, le type de matériau traité, la température et l’humidité, la contamination éventuelle, la morphologie de la surface et d’autres facteurs similaires.

Le traitement corona élimine les inefficacités, les risques de sécurité et le potentiel endommagement des produits du traitement à la flamme nue, de la préparation chimique de la surface et des techniques de ponçage, tout en offrant de meilleurs résultats de collage.

Pour améliorer les qualités d’adhérence, la surface est modifiée en utilisant des décharges libres potentielles. L’utilisation du plasma permet de traiter une large gamme de matériaux sans avoir à changer de tête de traitement. Un procédé simple mais très efficace pour les matériaux denses en éponge et TPV.

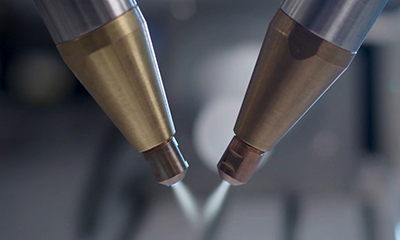

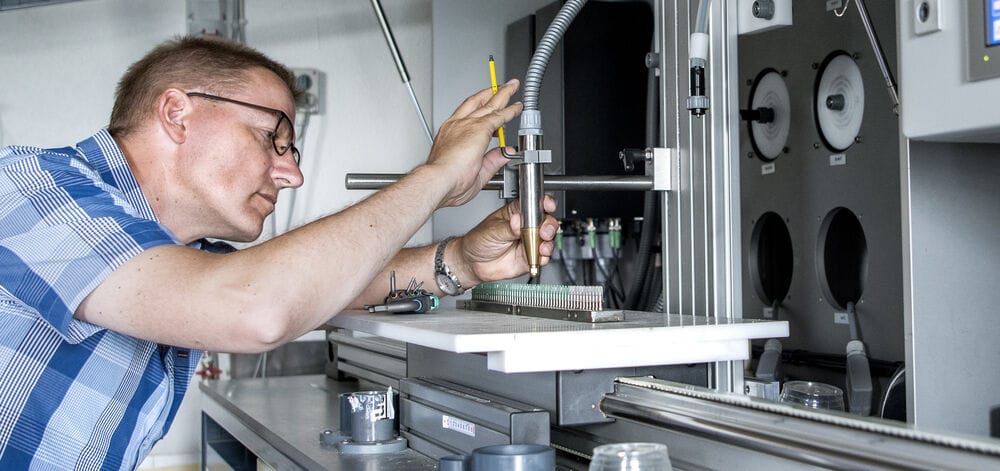

Nous concevons des solutions orientées vers le client pour la production en ligne. Notre ProfileTEC offre un fonctionnement continu et durable avec des résultats de première classe. Il garantit que le traitement ultérieur peut se faire de la manière la plus optimale possible. Le ProfileTEC remplace complètement des procédés tels que le grattage, les traitements au fluorure avec du gaz ou l’utilisation d’apprêts. ProfileTEC consomme moins d’énergie par rapport à la moyenne du secteur, ce qui se traduit non seulement par un investissement initial, mais aussi par une réduction des coûts d’exploitation à long terme. ProfileTEC comprend un système d’électrodes modulaires fabriquées dans des matériaux non corrosifs, avec un minimum de pièces d’usure et une conception compacte.

Nous concevons des solutions orientées vers le client pour la production en ligne. Notre ProfileTEC offre un fonctionnement continu et durable avec des résultats de première classe. Il garantit que le traitement ultérieur peut se faire de la manière la plus optimale possible. Le ProfileTEC remplace complètement des procédés tels que le grattage, les traitements au fluorure avec du gaz ou l’utilisation d’apprêts. ProfileTEC consomme moins d’énergie par rapport à la moyenne du secteur, ce qui se traduit non seulement par un investissement initial, mais aussi par une réduction des coûts d’exploitation à long terme. ProfileTEC comprend un système d’électrodes modulaires fabriquées dans des matériaux non corrosifs, avec un minimum de pièces d’usure et une conception compacte.

Un ProfileTEC personnalisé se compose généralement de 4 à 16 unités de traitement (têtes) et est capable de traiter des vitesses de ligne élevées (20 à 25 mètres par minute selon le type de profil) et des pièces complexes en caoutchouc conducteur et non conducteur. Le système augmente la tension de surface de 34 à 50 mN/m – qui est le niveau de tension requis pour la meilleure adhérence possible aujourd’hui. Le système peut être utilisé aussi bien dans la ligne d’extrusion que dans la fabrication.

Le fonctionnement du système de traitement ne pouvait pas être plus simple. Le concept bien pensé de nos générateurs et stations de traitement garantit un fonctionnement avec les meilleurs résultats. Avec le ProfileTEC, il est possible d’économiser de l’énergie, d’augmenter la productivité et d’améliorer la qualité des profils EPDM.

ProfileTEC peut traiter toutes sortes de profils, y compris :

- Coupe-froid pour les portes

- Bandes de ceintures intérieures et extérieures

- Joints secondaires

- Coupe-froid de quarts de fenêtre

- Joints de couvercle de coffre

- Coupe-froid des rails de toit

- Coupe-froid en verre

- Moulures de pare-brise

- Coupe-froid de capot à capuchon

Les avantages de l’utilisation de cette technologie avec les applications EPDM sont les suivants :

- Vitesses de traitement élevées (jusqu’à 25 m/min, selon la matrice), plus élevées sur demande

- Prétraitement de la zone au moyen d’une décharge de corona homogène

- Processus de prétraitement en douceur (pas de brûlures de surface)

- Grande fenêtre de processus (importante pour la géométrie de la rainure, car la surface et le fond de la rainure sont traités de manière uniforme)

- Faible consommation d’énergie, max 2000W

- Configuration flexible des électrodes, pour un changement et un ajustement rapides

- Processus de traitement pré-productible avec la technologie des générateurs commandés par microprocesseur