Qu’est-ce que le traitement de surface?

Qu’est-ce que le traitement de surface?

L’énergie de surface des matériaux solides et la nécessité d’un traitement de surface des polymères. Il est souvent nécessaire de coller des matières plastiques sur des métaux ou d’autres matières plastiques, ou simplement d’imprimer sur une surface plastique.

Pour y parvenir, l’adhésif liquide ou l’encre doit être en mesure de mouiller la surface du matériau. C’est alors que les technologies de traitement corona et de traitement au plasma sont nécessaires.

La mouillabilité dépend d’une propriété spécifique de la surface : l’énergie de surface, souvent appelée tension de surface.

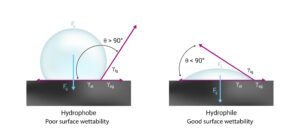

L’énergie de surface, comme la tension de surface, est mesurée en mN/m. L’énergie de surface d’un substrat solide affecte directement la façon dont un liquide mouille une surface. La mouillabilité, quant à elle, est facilement démontrée en mesurant l’angle de contact. Il s’agit de l’angle formé entre la ligne tangente au point de contact et la ligne horizontale de la surface solide.

Lorsqu’une goutte de liquide est déposée sur une surface horizontale solide et lisse, elle peut s’étendre sur le substrat. L’angle de contact s’approchera alors de zéro si un mouillage complet a lieu.

Inversement, si le mouillage est partiel, l’angle de contact qui en résulte atteint un équilibre situé entre 0 et 180 degrés.

Pour en savoir plus sur le traitement de surface des métaux, cliquez ici.

La mouillabilité d’une surface

La figure n° 1, à droite, illustre la différence entre la bonne et la mauvaise mouillabilité.

La mouillabilité est meilleure et l’angle de contact réduit lorsque l’énergie de surface du substrat solide est élevée par rapport à la tension de surface du liquide.

L’énergie de surface du substrat doit dépasser la tension du liquide d’environ 2-10 mN/m pour que l’adhérence entre ce dernier et la surface liquide soit suffisante.

L’énergie de surface des matériaux solides

La figure 2, à droite, présente les valeurs absolues de l’énergie de surface pour les matériaux solides. La tension de surface de nombreux plastiques, y compris le polyéthylène et le polypropylène, est souvent insuffisante pour le collage ou l’impression.

La figure 2, à droite, présente les valeurs absolues de l’énergie de surface pour les matériaux solides. La tension de surface de nombreux plastiques, y compris le polyéthylène et le polypropylène, est souvent insuffisante pour le collage ou l’impression.

Ces matériaux disposent de propriétés très utiles, parmi lesquelles une inertie chimique, un coefficient de friction peu élevé, une résistance importante à l’usure, une résistance à la perforation et aux déchirures, etc.

Toutefois, la mouillabilité insuffisante de ces polymères place le concepteur face à des difficultés de collage ou de décoration. Le traitement peut améliorer la mouillabilité du matériau en augmentant son énergie de surface et en améliorant ses caractéristiques adhésives, via la création de points de fixation.

Les méthodes les plus avancées et les plus efficaces pour le traitement des surfaces sont basées sur le principe de décharge à haute tension dans l’air.

Pour en savoir plus sur ce principe, cliquez ici : les fondamentaux du traitement au plasma

En savoir plus sur les fondamentaux du traitement de surface corona

Notions de base sur la décharge à haute tension dans l’air et son application au traitement de surface

En présence d’une décharge à haute tension dans un trou d’air, les électrons libres, toujours présents dans l’air, accélèrent et ionisent le gaz. Lorsque la décharge électrique est très forte, les électrons entrent en collision, à grande vitesse, avec des molécules de gaz. Cette collision n’entraîne aucune perte d’élan et l’effet d’avalanche se produit.

Lorsqu’une pièce en plastique est placée dans la voie de décharge, les électrons générés touchent la surface avec des énergies 2 à 3 fois plus importantes que ce qui est nécessaire pour briser les liaisons moléculaires à la surface de la plupart des substrats.

Cela conduit à la création de radicaux libres très réactifs.

En présence d’oxygène, ces radicaux libres peuvent réagir rapidement et former divers groupes fonctionnels chimiques à la surface du substrat. Les groupes fonctionnels résultant de cette réaction d’oxydation sont les plus efficaces pour augmenter l’énergie de surface et améliorer la liaison chimique avec la matrice de résine. Il s’agit notamment des groupes de carbonyle (-C=O-), de carboxyle (-COOH), d’hydroperoxyde (HOO-) et d’hydroxyle (HO-).

Le traitement par décharge à haute tension ne modifie que les caractéristiques de surface, sans affecter les propriétés générales du matériau.

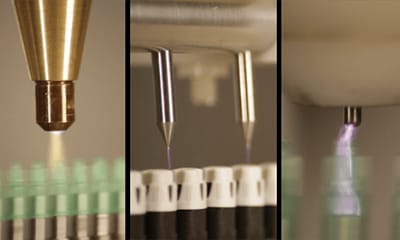

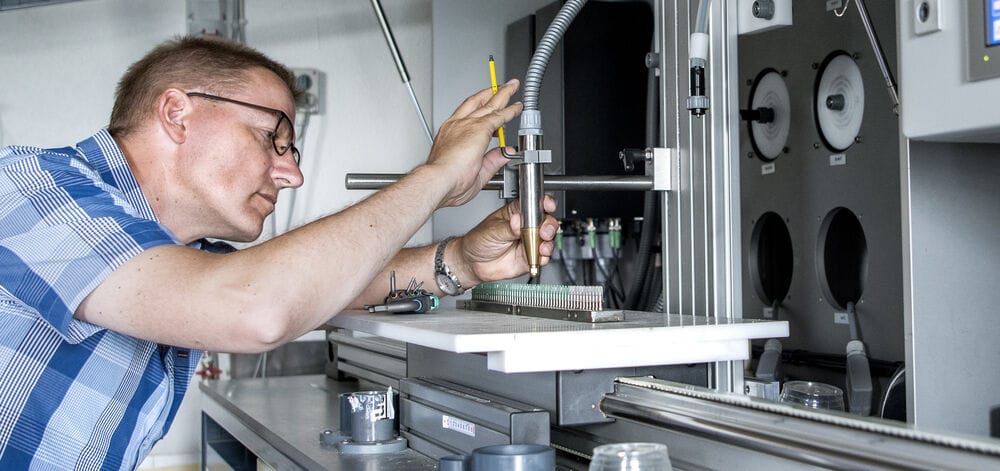

La technologie tridimensionnelle de traitement électrique des surfaces (TES) de Tantec est basée sur la décharge à haute fréquence et à haute tension dans l’air. Les objets tridimensionnels passent par une voie de décharge, entre deux électrodes (figure n° 3, à droite).

La décharge est maintenue dans un espace important entre les électrodes,créant ainsi une différence de potentiel élevée entre celles-ci. L’application d’une tension élevée n’est que l’une des conditions nécessaires à un traitement efficace.

Le traitement uniforme des pièces se déplaçant à grande vitesse nécessite un transfert d’énergie à haut rendement, de la source d’énergie à la zone de décharge. La décharge corona, à des fréquences de 15-25 kHz, effectue le transfert d’énergie à haut rendement, pendant que les électrons oscillent dans l’espace entre les électrodes. Il a été démontré que plus la fréquence est élevée, plus la puissance nécessaire pour atteindre un niveau de traitement donné est faible.

La technologie TES permet un traitement uniforme de la surface des objets en trois dimensions sur des lignes à grande vitesse, en maintenant une différence de potentiel entre les électrodes jusqu’à 80 kV et à des fréquences comprises entre 15 et 25 kHz. Dans ces conditions, les objets présentant des sections transversales de 100 mm (4 pouces) peuvent être traités les uns après les autres, puisqu’ils se déplacent continuellement à travers la chambre de traitement.

Le système de traitement électrique des surfaces comprend un générateur à haute fréquence, un transformateur à haute tension et des électrodes. Le générateur produit un signal de sortie dont la fréquence est automatiquement ajustée entre 15 et 25 kHz, en fonction de l’impédance de charge, optimisant ainsi la puissance disponible pour le traitement.

Le transformateur à haute tension augmente le signal de sortie du générateur, jusqu’à atteindre le niveau nécessaire pour générer une décharge de l’intensité désirée.

La station de traitement est conçue autour de deux électrodes : une électrode de traitement et une contre-électrode (généralement une électrode de terre). Les électrodes sont spécialement conçues pour chaque application.

Tantec propose une sélection d’appareils pour le traitement de surface au plasma de différents matériaux.

Consulter la liste de nos produits sur la page : équipements de traitement au plasma

Durée de vie des surfaces traitées

La durée de vie des matériaux pré-traités est de plusieurs heures à plusieurs années, selon le type de plastique, sa formulation, la façon dont il a été traité et s’il a été exposé à une température élevée après traitement.

Le facteur le plus important est la pureté des matériaux. Leur durée de vie est limitée par la présence de composants de faible poids moléculaire, tels que les agents antiblocage, les agents de démoulage, les antistatiques, etc.

Ces composants finissent par migrer vers la surface des polymères propres. Il est donc recommandé d’imprimer ou de coller le matériau peu de temps après traitement. Toutefois, une fois que la surface traitée a été mise en contact avec un revêtement, une encre, un adhésif ou un autre matériau, ce contact devient permanent.

Applications de la technologie de traitement électrique de surface (TES) de Tantec

Les matériaux suivants ont été traités avec succès à l’aide de la technologie TES :

- Polyéthylène (PE) * Plexiglas (PMMA)

- Polypropylène (PP) * Téflon (PTFE)

- Polystyrène (PS) * Polycarbonate (PC)

- Caoutchouc EPDM * Polyuréthane (PUR)

- ABS, etc.

Quelques applications spécifiques :

- Traitement des surfaces des dispositifs d’essai biomédicaux afin d’améliorer la mouillabilité des surfaces pour un écoulement liquide confluent.

- Traitement des cylindres de seringues avant impression.

- Traitement de la surface intérieure des moyeux d’aiguille avant fixation d’une aiguille en acier inoxydable.

- Traitement de l’isolation des câbles électroniques pour améliorer l’adhérence des encres et des revêtements.

- Traitement des bouchons et des couvercles des contenants pour produits chimiques avant l’ajout de joints ou avant impression.

- Traitement des bouteilles en plastique avant application d’étiquettes autocollantes.

- Traitement des profilés automobiles en caoutchouc EPDM avant application d’un adhésif pour le flocage ou la décoration de tissu.

Traitement de l’isolation des câbles électroniques pour améliorer l’adhérence des encres et des revêtements.