Traitement au plasma des implants médicaux en polypropylène par Tantec

Tantec fournit des unités plasma à l’industrie depuis des décennies.

Les clients viennent chez Tantec pour trouver une solution qui non seulement améliore l’adhérence et la qualité de leur produit, mais qui s’adapte aussi à leur processus de fabrication. Tantec travaille aux côtés de certains des principaux fabricants de dispositifs médicaux dans le monde pour résoudre leurs problèmes d’adhérence. Très récemment, Tantec a travaillé avec l’un des principaux fabricants d’équipements médicaux et leur a fourni un VacuTEC 5050. Cette machine est l’une des plus récentes dans les modèles de traitement au plasma sous vide de Tantec, et offre un large éventail d’avantages aux fabricants qui sont frustrés par les méthodes d’amélioration de l’adhérence inférieures et dépassées.

Le fabricant d’équipements médicaux a fait appel à Tantec après avoir rencontré des problèmes avec sa méthode d’adhérence précédente. L’utilisation du polypropylène dans leur processus de fabrication a entraîné une mauvaise adhérence. Le polypropylène, pour ceux qui ne le connaissent pas, a généralement une nature anti-adhérente. La nature anti-adhérente du polypropylène signifie qu’il est extrêmement difficile d’appliquer des matériaux adhésifs sur la surface. Diverses techniques ont été essayées par le client pour améliorer l’adhérence, mais toutes ont finalement échoué jusqu’à ce qu’il travaille avec Tantec.

Face à ce dilemme, le fabricant d’équipements médicaux voulait une solution fiable au problème qui ne se limiterait pas à améliorer l’efficacité de son processus de fabrication. Ils étaient à la recherche d’une méthode reproductible et fiable pour l’activation de surface de leur surface en polypropylène. La méthode doit non seulement contribuer à garantir une application efficace de l’adhésif, mais aussi normaliser le processus de production et en éliminer toutes les complications.

Test

Une fois que Tantec a été contacté à ce sujet, nous avons tenu des sessions approfondies et collaboratives avec le fabricant de matériel médical. Les premières conversations devaient permettre d’en apprendre davantage sur ce que le fabricant recherchait et sur la manière dont ces demandes pourraient être satisfaites avec un système Tantec. L’engagement de Tantec en matière de qualité et d’ingénierie contribue à garantir que la solution adéquate est proposée au client.

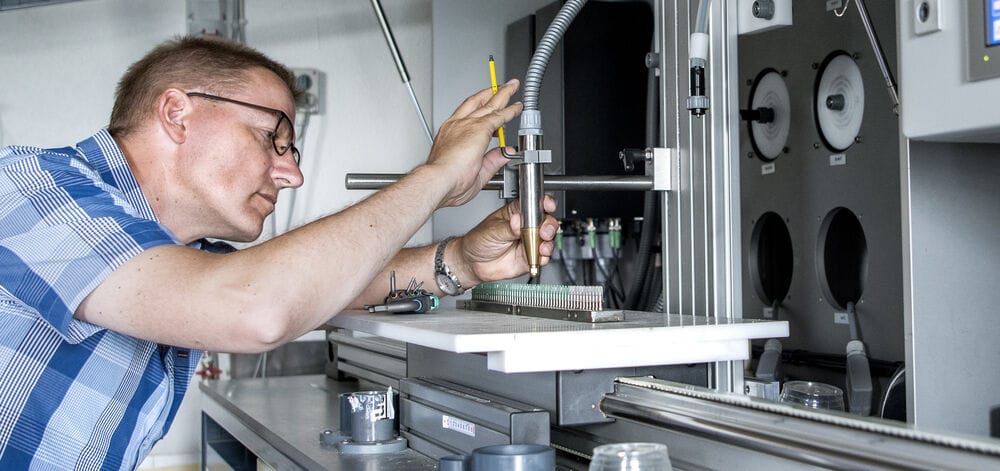

Après un examen interne et des tests d’échantillons par Tantec, il a été déterminé que le système de plasma sous vide VacuTEC 5050 était la solution qui cochait toutes les cases du client. Le système Tantec s’est avéré être un facteur de changement pour ce client.

Comment fonctionne-t-il ?

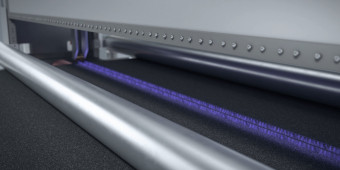

Le fabricant d’équipements médicaux avec lequel Tantec a travaillé voulait que l’ensemble de l’implant subisse le traitement de surface au plasma. La méthode de traitement de surface au plasma sous vide est excellente car l’ensemble du dispositif médical est exposé au traitement au plasma, créant ainsi l’activation de surface qui est essentielle au processus d’adhérence.

Le VacuTEC est extrêmement facile à utiliser, est interactif et facile à comprendre. Le VacuTEC 5050 utilise la méthode éprouvée de la technologie au plasma pour garantir que le niveau correct d’activation de surface est atteint pour les dispositifs médicaux ayant une surface en polypropylène. Les ingénieurs de Tantec et du fabricant d’équipements médicaux ont travaillé en collaboration pour déterminer les paramètres corrects pour la mise en place du système. Le système Tantec fait partie intégrante et est nécessaire du processus de fabrication, et il était essentiel qu’il n’y ait pas d’inefficacité ou de temps d’arrêt dans l’ensemble du processus.

Le VacuTEC 5050 est ainsi nommé en raison de la taille de la chambre, qui est de 50 cm par 50 cm. La taille peut être personnalisée en fonction des exigences des clients. L’unité VacuTEC 5050 de Tantec a été développée pour fournir un système de plasma sous vide de milieu de gamme à nos clients.

Pourquoi du plasma sous vide ?

Le VacuTEC 5050 suit la même technologie et les mêmes principes qui ont été développés par Tantec dans nos unités plasma de taille réelle et de laboratoire. Le système utilise une pompe à vide pour évacuer la majorité de l’air de l’intérieur de la chambre. La pression de la chambre est abaissée pour atteindre le niveau de gaz requis pour le démarrage. Le gaz restant dans la chambre est soumis à un champ électrique, qui ionise le gaz et crée ensuite le plasma.

La chambre à plasma elle-même est très active, car des particules excitées, notamment des radicaux, peuvent se fixer à la surface du dispositif médical. La formation de ces groupes polaires joue un rôle important dans l’augmentation de la qualité globale de l’adhérence pour répondre aux normes requises par le client. La mise en œuvre de l’unité a donné au fabricant d’équipements médicaux un contrôle complet sur l’application de ses adhésifs sur la surface du polypropylène. Le VacuTEC 5050 est incomparable, car il est doté de la capacité supplémentaire d’ajouter divers gaz de procédé. Votre matériau et vos attentes globales concernant le changement d’énergie de surface dicteront les gaz à utiliser.

Si l’air comprimé est l’option idéale dans la plupart des cas, il faut parfois recourir à d’autres gaz spéciaux. Vous pouvez créer votre propre mélange, en utilisant les capacités de mélange de la chambre.

Le générateur de plasma est facile à installer et à utiliser. Il nécessite une alimentation électrique monophasée de 13A et 240V. L’ensemble du système peut être utilisé en quelques minutes gra^ce à l’écran tactile interactif facile à utiliser.

Si vous avez un problème similaire à celui de notre client ci-dessus avec le polypropylène, vous pouvez contacter Tantec pour plus de détails.