Prétraitement au plasma dans l’industrie automobile

En tant que fournisseur et partenaire international de premier plan des constructeurs automobiles, Valeo joue également un rôle important en Allemagne : Fort de ses 28 sites, de ses huit centres de recherche et développement et de ses 7 200 employés, le groupe français réalise un tiers de son chiffre d’affaires outre-Rhin. Outre les freins et l’hydraulique d’embrayage (en plastique), l’actionneur (une branche de la technologie des engrenages et des entraînements) figure parmi les activités principales de Valeo. Valeo fait partie des leaders du marché dans ces secteurs technologiques clés, en partie grâce à des chaînes de montage ultramodernes qui incluent l’activation par plasma de Tantec, qui permet entre autres d’améliorer le collage. Le principal avantage d’un prétraitement de surface au plasma à pression atmosphérique est que le substrat n’a pas besoin d’être mis à la terre en sus, puisqu’aucune contre-électrode n’est nécessaire, ce qui permet donc un traitement ciblé.

« En matière d’actionneur électromagnétique, il est crucial que les aimants restent en place. C’est pourquoi l’activation par plasma doit être fiable et fournir une adhérence maximale. »

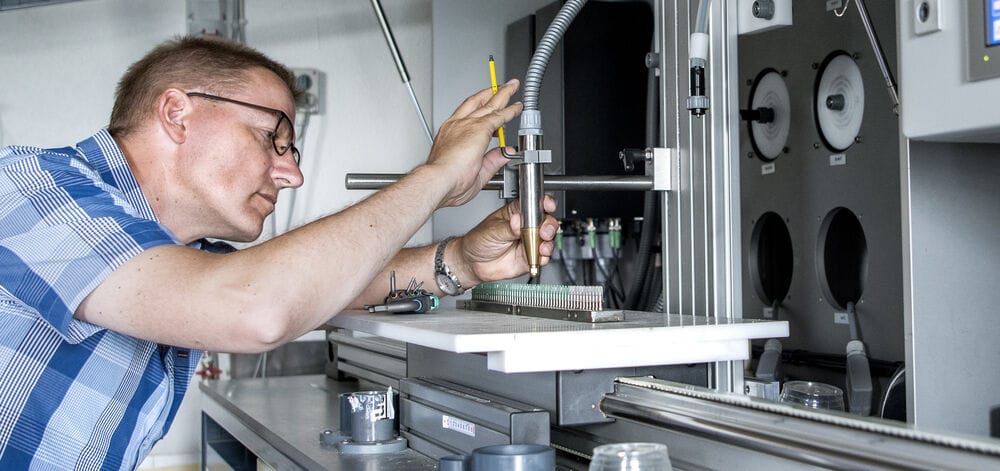

Peter Ruppert explique que Valeo a choisi de faire appel à un système PlasmaTEC-X (un produit standard Tantec) dans le cadre de cette technologie d’avenir, en raison de ses normes élevées : « En matière d’actionneur électromagnétique, il est crucial que les aimants restent en place. C’est pourquoi l’activation par plasma doit être fiable et fournir une adhérence maximale. » Mais quels sont les autres critères à prendre en compte lors du choix d’un fournisseur de plasma à pression atmosphérique ? Le technicien process nous explique que, outre les coûts d’acquisition et de maintenance les plus bas possible, la reproductibilité est un facteur clé. « Un système de nettoyage au plasma doit non seulement être sûr, efficace et abordable, mais aussi fournir des résultats cohérents. »

Le système plasma Tantec répond aux principales exigences, car il est compact et léger, sans défaillance ni entretien et s’adapte à des vitesses de production élevées. Autre avantage selon l’ingénieur : « Le système est facile à installer, convivial et polyvalent dans son utilisation. » En effet, grâce à la combinaison du système AirTEC et d’une alimentation électrique universelle, aucun réglage n’est nécessaire.

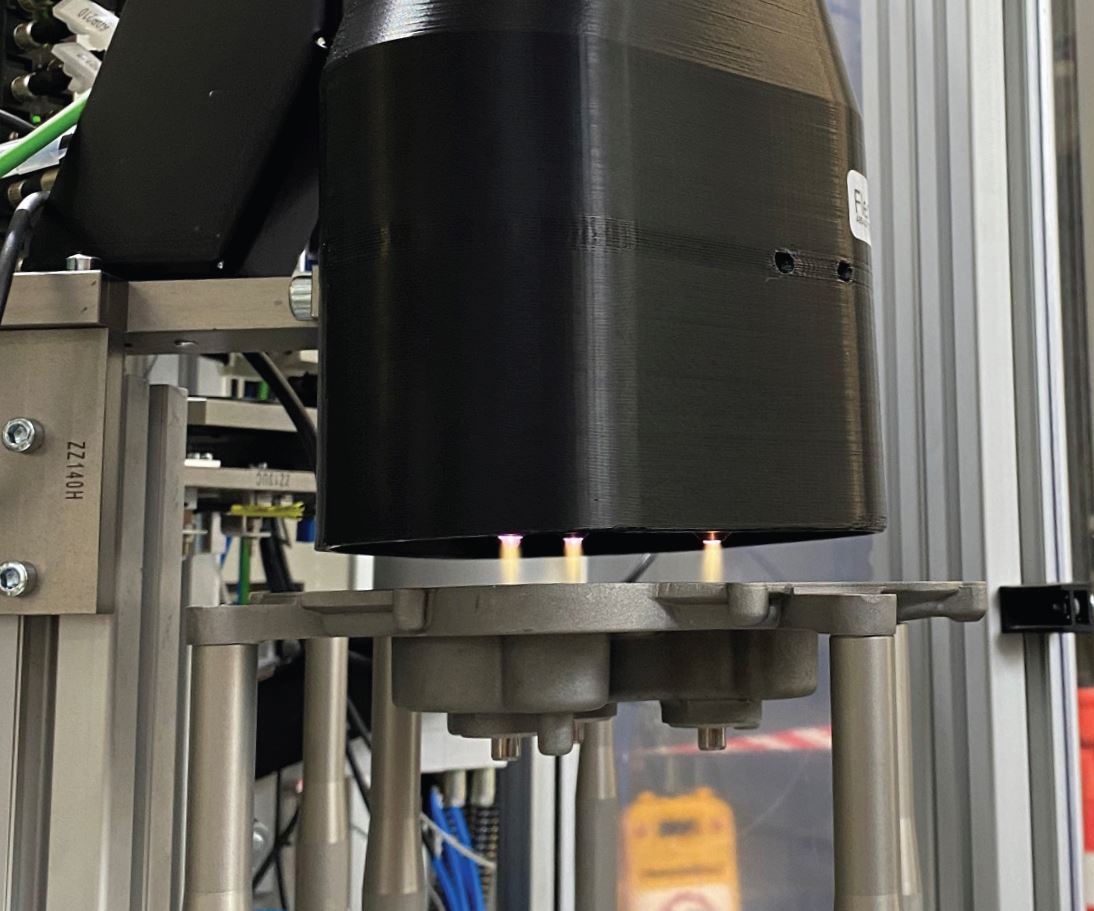

Robustes, évolutifs et compatibles avec des robots : systèmes d’extraction personnalisés par FlensTech

La coopération de longue date avec Tantec a également porté ses fruits pour Valeo face aux conséquences indésirables des traitements au plasma et au corona. Des contacts ont été engagés avec la société sœur de Tantec, FlensTech, qui a développé des systèmes d’extraction spécifiques aux buses plasma qui empêchent la propagation des gaz nocifs en leur point d’origine. Les gaz d’ozone et d’oxyde sont tout particulièrement réputés problématiques, car ils peuvent être nocifs pour la santé des personnes et provoquer la corrosion des pièces de la machine. La solution innovante de FlensTech : Un système d’extraction personnalisé, qui extrait précisément les gaz nitreux lors de l’utilisation du plasma à pression atmosphérique à seulement quelques centimètres de leur point d’origine et les évacue. Cette extraction de haute précision des émissions nécessite beaucoup moins d’énergie que les méthodes qui extraient de vastes portions de l’air entourant la machine : En fonction de la vitesse et de la forme du substrat, le système d’extraction de FlensTech ne consomme qu’entre 200 et 400 m3 par heure.

« La hotte d’extraction FlensTech peut être intégrée dans notre équipement de machine en tant que nouveau composant sans frais supplémentaires. »

Dans le cas de Valeo, FlensTech a relevé un nouveau défi : Étant donné que le système et les buses plasma sont montés en triangle et qu’il n’y a pas de place pour la hotte d’extraction à côté des substrats traités, une conception particulière a été nécessaire. L’équipe de FlensTech, qui possède plus de trois décennies d’expérience dans l’industrie du plastique, a donc conçu un extracteur sur mesure en étroite collaboration avec Valeo : Une conception sur mesure, robuste, évolutive, adaptée à une utilisation avec des robots et qui a passé des tests de faisabilité approfondis au Technikum Flensburg. Au cours de ces tests, l’évolution de la température dans le tuyau d’extraction est déterminée en conditions réelles. Dans le cadre de ce service, chaque client reçoit toutes les informations sur le débit volumique avant la mise en service, de sorte qu’il n’a pas à évaluer lui-même la puissance d’aspiration optimale pour émettre lui-même de l’ozone et de l’azote.

Peter Rupert mentionne un autre avantage du système d’extraction, outre la sécurité, l’efficacité et les économies d’énergie, de coûts et de temps réalisées grâce à des solutions complètes individuelles : « Le système d’extraction conçu sur mesure peut être intégré à l’équipement de nos machines en tant que nouveau composant, sans frais supplémentaires. » Il explique que certains systèmes d’extraction nécessitent un système de contrôle externe supplémentaire. « Nous pourrions l’intégrer dans la commande de notre machine, mais cela impliquerait des dépenses supplémentaires, que nous pouvons éviter en optant pour le système d’extraction FlensTech. »