Le traitement au plasma, un élément crucial à la production de feux de navigation à LED

Lopolight est l’un des principaux fabricants de feux de navigation pour bateaux, navires, ferries et autres vaisseaux. L’entreprise danoise, située à Humlebæk au nord de Copenhague, développe et produit des systèmes complets d’éclairage de navigation à LED, qui répondent aux normes extrêmement exigeantes de l’US Cost Guard et de l’armée.

Un nouveau design innovant a rendu nécessaire l’amélioration des propriétés adhésives des pièces en plastique utilisées. Après des tests et des analyses approfondies, Lopolight a opté pour la solution VacuTEC 2020.

Tout a commencé dans un sous-sol en 2002, alors que les lampes LED étaient en plein essor et de plus en plus utilisées. La génération précédente de feux de navigation présentait de nombreux inconvénients, tels qu’une consommation d’énergie élevée, une courte durée de vie et des ampoules de modèle conventionnel qui devaient être remplacées régulièrement.

Mais grâce aux esprits novateurs des fondateurs de Lopolight, un modèle de feu de navigation à LED satisfaisant a rapidement été mis au point. À ce jour, 170 000 feux de navigation à LED ont été vendus et utilisés sur toutes sortes de navires, grâce à une large gamme allant des petits bateaux aux sous-marins militaires.

L’innovation est l’une des compétences clés de Lopolight. L’un des produits les plus révolutionnaires sur le marché a été lancé en 2019. Au cours du développement de ce nouveau produit unique, Lopolight a rencontré de graves problèmes d’adhérence.

Problèmes d’adhérence

Les produits de Lopolight sont composés d’une combinaison unique d’éléments LED et d’électronique efficace et de haute qualité. Cette technologie garantit une durée de vie extrêmement longue pour une faible consommation d’énergie, même dans les conditions les plus difficiles.

Toutes les lampes sont parfaitement scellées, ce qui explique en partie pourquoi elles sont de si haute qualité. L’adhérence joue un rôle important dans l’étanchéité de ces lampes, car elles doivent être étanches à 100 %, même lorsqu’elles sont immergées dans l’eau.

Lopolight a d’ailleurs développé des solutions pour plusieurs sous-marins, qui fonctionnaient toujours parfaitement après des tests à 350 mètres de profondeur.

Après une recherche sur Google avec les termes « traitement au plasma » et « problèmes d’adhérence », Lopolight a contacté Tantec pour discuter des difficultés auxquelles elle était confrontée. Lopolight a ensuite rendu visite à Tantec pour un test d’échantillon avec ses propres pièces.

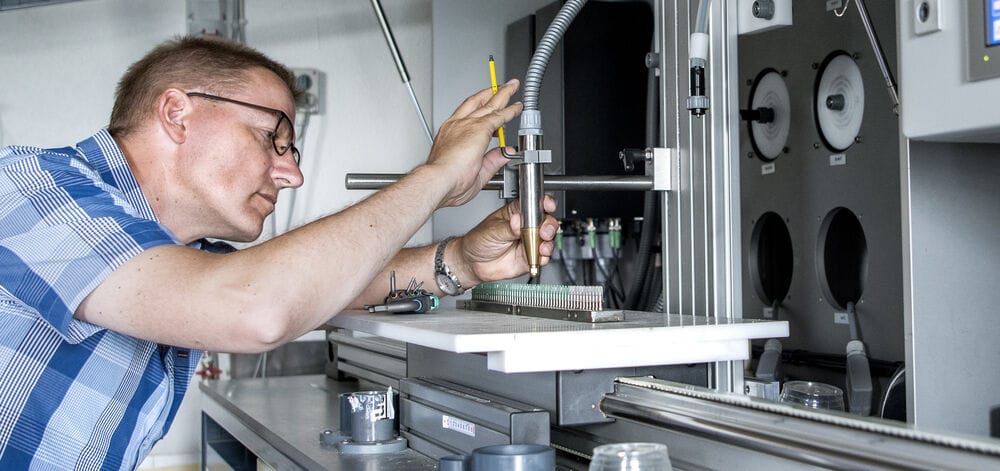

Le type de traitement suggéré a montré un effet positif et significatif, qui s’est également avéré durable. L’analyse a montré que l’appareil de traitement au plasma de Tantec VacuTEC 2020 était le plus approprié pour les pièces Lopolight, et après un temps de réflexion, l’entreprise a passé commande.

Bien que l’investissement ait été fait pour améliorer le traitement de surface des pièces en plastique en premier lieu, il a rapidement été clair que d’autres éléments, tels que les câbles, pourraient également bénéficier de ce traitement.

Des clients satisfaits

L’un des fondateurs de Lopolight (acronyme de « Low Powered Light »), Peter Hancke, associé et responsable du développement, a participé activement à l’ensemble du processus, depuis la première prise de contact, jusqu’au test en interne et à la mise en œuvre finale de l’appareil de traitement au plasma Tantec.

« Nous sommes extrêmement satisfaits de la solution Tantec de traitement au plasma atmosphérique. Nous sommes très impressionnés par la facilité d’utilisation du système. Nous avons également beaucoup apprécié le service et l’assistance pratique dont nous avons bénéficié lors de l’installation », déclare Peter Hancke.

L’appareil de traitement au plasma sous vide VacuTEC

Tantec développe à la fois des solutions standard et personnalisées. L’un de nos produits standard est le VacuTEC 2020, notre plus petit appareil de traitement au plasma sous vide.

VacuTEC fournit un traitement rapide et améliore les propriétés adhésives du matériau traité avant le revêtement, le collage, la peinture ou l’impression.

Les substances organiques susceptibles de contaminer une surface sont invisibles à l’œil nu. Cependant, elles peuvent affecter considérablement la capacité d’un objet à interagir avec d’autres matériaux.

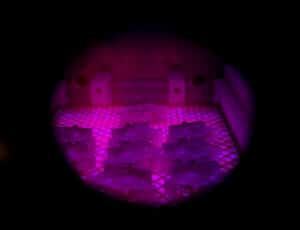

Pendant le traitement au plasma sous vide, un gaz est ionisé dans une chambre à vide pour former un plasma. Les plasmas d’oxygène et d’argon sont souvent utilisés pour la gravure au plasma et l’activation de surfaces.

Nos systèmes de traitement au plasma peuvent éliminer 100 % de ces contaminants organiques. Cela permet d’augmenter les propriétés adhésives d’un matériau avant le collage et de réduire la mouillabilité, de sorte que l’impression, la peinture et les revêtements restent sur la surface.