Le traitement au plasma sous vide améliore considérablement l’adhérence pour un grand constructeur automobile

Les constructeurs automobiles du monde entier recherchent aujourd’hui des méthodes innovantes pour améliorer la qualité de leurs produits et répondre avec précision aux besoins de leurs clients. Afin d’élaborer les meilleures offres possible, ils intègrent différentes techniques de fabrication.

Les constructeurs automobiles du monde entier recherchent aujourd’hui des méthodes innovantes pour améliorer la qualité de leurs produits et répondre avec précision aux besoins de leurs clients. Afin d’élaborer les meilleures offres possible, ils intègrent différentes techniques de fabrication.

La technologie du plasma sous vide proposée par Tantec a attiré l’attention de nombreux industriels, et notamment du plus grand constructeur automobile du monde, avec qui nous avons récemment travaillé.

Les constructeurs automobiles commencent à prendre conscience des avantages du traitement plasma en matière de collage et l’intègrent de plus en plus dans leurs propres offres de services pour obtenir de meilleurs résultats dans ce domaine. Au moment où de nouveaux modèles de véhicules doivent arriver sur le marché en début d’année prochaine, les constructeurs souhaitent mettre en avant la qualité constante de leurs produits, une caractéristique que Tantec, un fournisseur de choix, est à même de proposer.

Le constructeur automobile avec lequel Tantec a récemment travaillé vient d’intégrer à son processus de fabrication les tout derniers systèmes de plasma sous vide haute technologie, afin de créer de la valeur ajoutée pour ses produits finis. Le système de plasma sous vide intégré au processus de fabrication permet de traiter la surface des composants en polypropylène de la partie supérieure de la carrosserie des nouveaux véhicules, qui devraient être commercialisés vers la fin 2019.

Intégré à son site de production ultra moderne, le traitement plasma sous vide permettra de rationaliser le processus de fabrication, d’améliorer le pouvoir d’adhérence des colles et d’offrir de multiples autres avantages.

Dans le cadre d’une collaboration, les équipes du constructeur automobile et de Tantec ont conçu un procédé compatible visant à résoudre les problèmes concernant l’adhérence sur des matériaux à faible énergie de surface. Parmi ces matériaux, que l’on qualifie aussi de matériaux à polarité faible ou nulle, on trouve entre autres le PE, le HPDE ou le PP. Le travail de ces matériaux et l’obtention de l’adhérence requise représentaient auparavant un véritable défi pour de nombreux fabricants. Mais grâce aux conseils des ingénieurs de Tantec, et dans le respect des méthodes industrielles, la solution a finalement été trouvée.

Le constructeur automobile avec lequel Tantec a collaboré a tout d’abord fait face à ce problème pour le collage d’un cuir artisanal haut de gamme sur les habillages de l’habitacle. L’application de ce matériau était essentielle au processus. L’impossibilité d’obtenir une bonne adhérence représentait donc un obstacle important pour le constructeur. En outre, dans la mesure où ce cuir artisanal était la griffe ou l’unique argument de vente du fournisseur de services, il était essentiel d’obtenir un bon pouvoir d’adhérence pour une longévité élevée.

Un traitement de surface intensif devait donc être réalisé sur tous les habillages intérieurs, avant l’application de la colle. Compte tenu des conséquences, notamment en termes de temps d’arrêt, le constructeur automobile se devait de trouver impérativement une solution plus efficace. C’est le traitement plasma sous vide qui lui a permis de régler le problème, en augmentant de manière significative la polarité des habillages intérieurs. De nombreux tests ont été effectués avant la mise en œuvre proprement dite, une fois que les différents intervenants sont parvenus aux mêmes conclusions que Tantec.

« Tantec a été un partenaire idéal, raconte un responsable du site de production de véhicules : une assistance sur site exemplaire, une flexibilité à toute épreuve pour faire en sorte que la solution fournie soit adaptée et une compétitivité à la fois technique et commerciale. Une combinaison gagnante. Tantec a également compris ce que nous recherchions et nous a permis d’y parvenir par des mesures appropriées. La phase d’essais restera le véritable point d’orgue de tout ce processus. Notre demande était bien légitime, car nous souhaitions parvenir aux meilleurs résultats possible. Mais Tantec est allé au-delà de ce que nous espérions pour nous apporter la solution idéale. De nos jours, rares sont les entreprises qui adoptent une telle démarche. Nous avons été littéralement bluffés par leur implication et leur dévouement. »

Comment le traitement plasma sous vide peut-il résoudre les problèmes d’adhérence ?

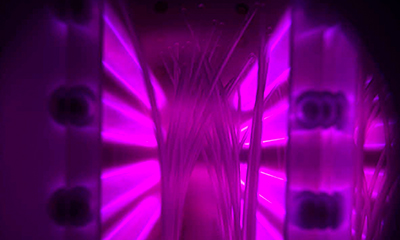

La technologie éprouvée du traitement plasma sous vide, d’une grande efficacité, représente pour les constructeurs automobiles la solution idéale pour la préparation des habillages intérieurs. La station VacuTEC garantit une adhérence optimale et offre au fabricant un contrôle total de son processus de fabrication. VacuTEC est constitué d’une chambre hermétique à plasma de grandes dimensions. L’air se trouvant à l’intérieur de cette chambre hermétique est aspiré au moyen d’une pompe à vide ou d’une autre méthode. Une fois l’air supprimé, la pression de la chambre atteint le niveau requis et est alors soumise à une force électrique intense, c’est-à-dire à la formation d’un champ électrique.

Ce puissant champ électrique a pour effet d’ioniser les autres gaz, y compris l’air, qui occupe la chambre de traitement. Grâce à ce traitement, la surface se dote d’une bonne attraction pour les peintures, les revêtements, les encres, les colles et autres applications. Ainsi, l’énergie de surface est considérablement accrue et permet une adhérence parfaite.

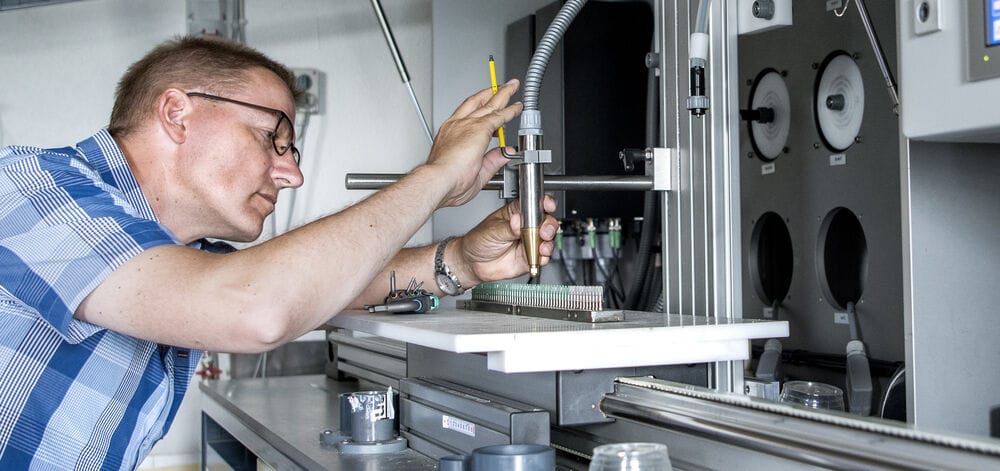

La station VacuTEC installé par Tantec sur le site de production du constructeur automobile est un système de grande capacité de près d’un mètre cube, contenant des plateaux de traitement. Très facile à utiliser et extrêmement efficace, cette station permet de traiter un lot de pièces de carrosserie en 45 secondes environ.

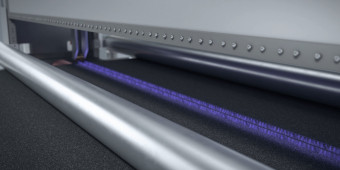

Un contrôle total du processus de fabrication

Outre ces avantages techniques essentiels, le VacuTEC permet aussi au constructeur automobile de disposer d’un contrôle total de son processus de fabrication. Au vu de l’inefficacité des méthodes autrefois utilisées, ce changement est bienvenu. Les industriels bénéficient maintenant d’un véritable contrôle sur ce processus, de telle sorte qu’il n’est plus nécessaire de louer des dispositifs ou de travailler avec des fournisseurs externes. Le contrôle de la qualité s’en trouve renforcé, puisqu’ils peuvent avoir une vue d’ensemble sur tout le processus.

En outre, VacuTEC est monté sur roulettes, ce qui facilite son déplacement au sein de l’entreprise. Le système est également équipé d’une pompe à vide, pour une réduction des coûts sur la ligne de production.

Si votre entreprise fait face elle aussi à des problèmes d’adhérence, prenez contact avec Tantec. Nous fixerons ensemble un rendez-vous pour vous présenter les avantages de la station VacuTEC.