La gravure au plasma et ses avantages par rapport à la gravure liquide

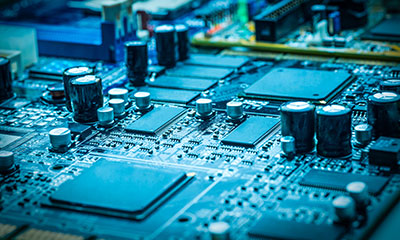

L’un des moyens de modifier les propriétés physiques et chimiques des métaux est la gravure au plasma. Cette technique est particulièrement populaire dans le monde numérique pour la fabrication de puces intégrées.

L’un des moyens de modifier les propriétés physiques et chimiques des métaux est la gravure au plasma. Cette technique est particulièrement populaire dans le monde numérique pour la fabrication de puces intégrées.

Depuis des années, les gens utilisent des acides concentrés pour graver les circuits imprimés en cuivre. Mais avec l’introduction du système de gravure au plasma à la fin des années 80, les fabricants de circuits imprimés ont commencé à s’appuyer sur cette technique.

Qu’est-ce que la gravure au plasma ?

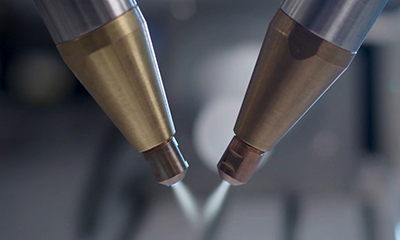

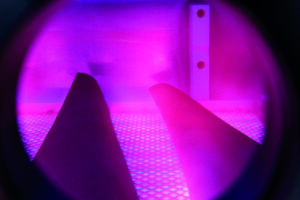

La gravure au plasma, comme son nom l’indique, est une technique de gravure dans laquelle le plasma est utilisé comme agent de gravure à la place des acides forts. Le plasma est le quatrième état de la matière, formé par des particules de gaz ionisantes, par radiofréquence ou chauffage. Afin de comprendre le processus de gravure au plasma, il est important de comprendre le fonctionnement d’un système de gravure au plasma. Le système se compose de deux électrodes symétriques pour la génération de fréquences radio et d’une électrode de masse sur laquelle l’échantillon à graver est placé. Il y a une entrée de gaz par laquelle l’agent de gravure entre dans le système et une sortie pour le plasma. Lorsque le gaz entre dans le système, la tension est appliquée pour ioniser partiellement les particules de gaz.

Habituellement, la fréquence de l’énergie produite est de 13,6 MHz, ce qui est considéré comme une fréquence standard de formation de plasma dans le monde entier. La radiofréquence est utilisée pour exciter les électrons gazeux et modifier leur état. Afin de graver un matériau avec du plasma, le système de gravure génère des impulsions de plasma à grande vitesse. Selon le type de gravure (sèche ou humide), le plasma est constitué d’ions ou de radicaux. Le processus de gravure au plasma entraîne également la production de composés chimiques volatils, formés comme sous-produits lors de la réaction chimique entre le plasma et le matériau à graver. Il faut un certain temps pour que les atomes de plasma s’intègrent à la carte de circuit imprimé.

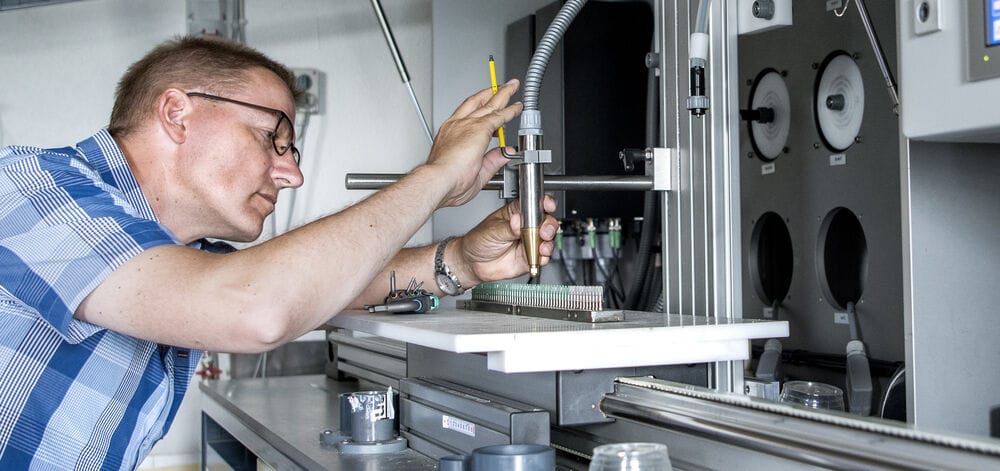

Tantec i Lunderskov

Types de systèmes de gravure au plasma

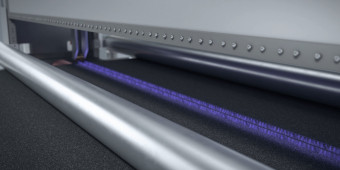

Les types de systèmes de gravure au plasma varient selon le matériau à graver, la nature de l’agent de gravure et le type de gravure. Par exemple, pour la gravure sèche, le système fonctionne par couplage capacitif de la radiofréquence. La température et la pression sont d’autres facteurs qui influencent la production de plasma et le mode de fonctionnement du générateur de plasma. Les plus légères variations de la pression de fonctionnement peuvent modifier considérablement la fréquence de collision des électrons. De plus, pour maintenir l’état du plasma, il est très important de maintenir la pression de fonctionnement.

Gravure sèche

La gravure sèche est un type de gravure au plasma dans lequel les matériaux sont soufflés avec des ions dans une atmosphère gazeuse, comme décrit précédemment. Le processus déloge les particules de matière de la surface et, contrairement à la gravure liquide (gravure acide), la gravure sèche est effectuée soit de manière directionnelle, soit de manière anisotrope. De même, la gravure sèche permet une meilleure adhérence des peintures et des colles après le traitement.

Voici un aperçu des nombreux avantages de la gravure au plasma par rapport à la gravure à l’acide :

- Améliore les propriétés physiques des matériaux gravés.

- La gravure au plasma colle deux surfaces mieux que les autres agents de gravure.

- Contrairement aux agents de gravure acides, un agent de gravure au plasma est un excellent nettoyant et élimine tous les résidus organiques indésirables de la surface du métal.

- Bien que le plasma améliore les propriétés chimiques et physiques du métal, il ne modifie aucune propriété.

- Les sous-produits formés lors de la gravure au plasma sont volatils.

- La gravure au plasma est moins risquée que la gravure à l’acide.

Ainsi, la gravure au plasma peut effectivement améliorer la qualité de la fabrication des circuits intégrés. En outre, elle peut également être utilisée pour le traitement des plaquettes délicates des semi-conducteurs et d’une large gamme de substrats.